来源:山川复合材料 发布日期

2017-11-09 09:08 浏览:-

来源:山川复合材料 发布日期

2017-11-09 09:08 浏览:-

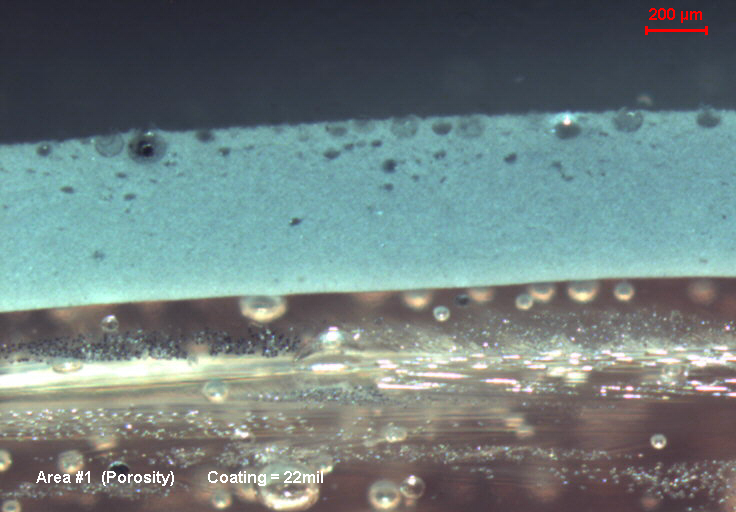

在实际应用中,玻璃钢模具表面存在着或多或少的缺陷,如针孔、气泡等等。针孔是导致玻璃钢模具表面质量差的首要因素,甚至导致产品脱模困难。良好的模具表面质量,是高光洁玻璃钢制品的第一保障。

在使用过程中,由于大量针孔的存在,容易使树固化过程中形成的低分子量的苯乙烯或受热气化的脱模蜡等被吸附,沉积在该处,产生明显的积垢,影响产品的表面质量和脱模,从而在生产中造成了困难,影响生产效率。

产生针孔的原因是多方面的,解决表面针孔的方法主要从玻璃钢模具胶衣、固化剂体系和胶衣操作方法三个点来解决。

模具胶衣作为模具的表层,要求固化后的表面致密,一定的强度和硬度。但由于胶衣的树脂基体、添加的辅料、质量控制等方面的影响,胶衣的流平性、消泡性、粘度、触变性等最终产品质量指标有着很大的区别,也会在胶衣层产生不同的缺陷。注意,不要贪图便宜,用产品胶衣当模具胶衣来使用,原因懒得解释,一分钱一分效果。做模具都糊弄,你也做不出好产品的。

为了达到以上的目的,胶衣中除使用优异的基体树脂,必要时可添加流平和消泡类物质,以提高胶衣的流平性和消泡性。

不成比例的促进剂和引发剂会在胶衣固化后,多余的部分残留在胶衣重,出现在胶衣表面脱模后则形成针孔。过量的固化体系或过高的气温容易导致胶衣凝胶时间收缩短过多,使胶衣在应用过程中带入的空气无法及时逸出,导致胶衣中有大量微型气泡存在,在胶衣表面时就形成针孔。

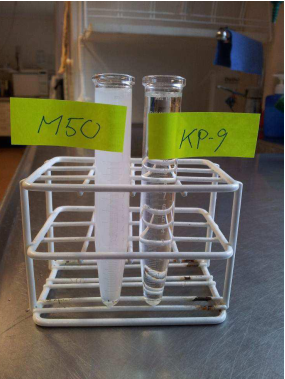

1份的固化剂加入2份苯乙烯,越浑浊,说明水分含量越高,大于2.5%

选择低含水和过氧化氢的过氧化物(环氧胶衣除外),如美国硕津MEKP-925,为乙烯基聚酯定配,基本无气泡产生,易与胶衣树脂混合,以为现在大部分模具胶衣都是采用乙烯基体系,所以选择925固化剂是首选。当让可以选择更高性能的CHM-50,可以确保完全无气泡产生,增加模具使用寿命。

优质的引发剂含有的过氧化氢少,在引发树脂聚合反应时分解产生的水分子少,从而提高了胶衣的固化程度,降低了针孔等缺陷出现的几率。

好产品,更需要好技艺。胶衣在施工时对操作人员的技能要求比较高,体现在施工时现场人员必须会根据实际情况进行相应的调整。玻璃钢模具胶衣首选是喷涂型胶衣,具有低粘度、高触变性、良好的小消泡性和流平性,固化特性稳定。

在胶衣量少的时候,容易因计量的误差导致加入量的不成比例或过多,因此建议使用预促型胶衣,促进剂的加入比例比较精确,凝胶时间比较稳定,减少了搅拌促进剂时引入气泡次数。也可以容易的做到凝胶时间的控制。一次喷涂过厚的胶衣,在高触变性的胶衣中操作过程中带入的气泡不会很方便的逸出,往往形成胶衣厚度可以有效的降低针孔。

【本文标签】:玻璃钢模具

【责任编辑】:山川复合材料 版权所有:https://www.qdscsz.com/转载请注明出处