来源:山川复合材料 发布日期

2019-07-07 08:15 浏览:-

来源:山川复合材料 发布日期

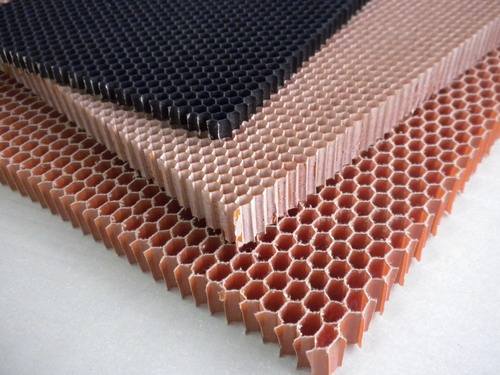

2019-07-07 08:15 浏览:-芳纶纸蜂窝制作的每道工序均有可能使产品出现缺陷,而涂胶压制工序是各工序中保证蜂窝质量最为关键的一道工序,在该工序中出现芯条胶拉丝、透胶,叠合位置不正确,芯条胶含胶量不足、压制压力不适宜等问题均会对芳纶纸蜂窝的后续制作造成影响。

针对涂胶压制工序的缺陷,可通过对涂胶机局部隔离后加装空调、除湿设备对环境温湿度进行控制,降低拉丝现象;通过自动化叠合设备提高叠合精度,减少双层壁缺陷、嵌套孔格缺陷和锥型孔格缺陷,通过加装胶液过滤设备,减少胶液中的杂质,提高涂胶质量;优化涂胶辊印胶槽的尺寸,综合考虑含胶量和压制挤宽宽度,可保证蜂窝的节点宽度。

涂胶质量的保证可减少蜂窝在拉伸过程中出现人字形孔格缺陷的出现,若拉伸过程中发现蜂窝局部出现了人字形孔格缺陷,应当降低拉伸速度,同时通过热水对局部进行加热,减少或者去除人字形孔格缺陷;蜂窝在定型过程中出现的局部开裂现象除增加节点强度外,还需要对烘房热风的均匀性进行控制,使蜂窝均匀受热,减少受热不均产生的内应力,从而导致蜂窝局部开裂。

同样,蜂窝的涂胶质量得以保证后,可减少蜂窝在固化后出现蜂窝孔格堵胶、蜂窝孔格气泡和局部缺胶等缺陷,若在浸胶后(树脂未固化)发现蜂窝孔格已经出现堵胶现象,可采取物理的方法去除蜂窝堵胶;因溶剂挥发不充分而导致的蜂窝孔格气泡,可通过延长蜂窝晾置时间来减少缺陷,而因酚醛树脂反应时小分子释放而产生的气泡缺陷,可通过增加固化台阶、减少每次浸胶的上胶量等措施来减少缺陷的产生;在蜂窝净化和烘干固化时对风速进行有效控制,使溶剂均匀挥发,整块蜂窝上的树脂固化速度保持基本一致,可有效减少蜂窝外观颜色不均匀的缺陷产生。最后,在片切加工时选择适合的片切带锯,调整进刀速度和线速度在合理范围内,可解决蜂窝表面纤维毛较多的问题。